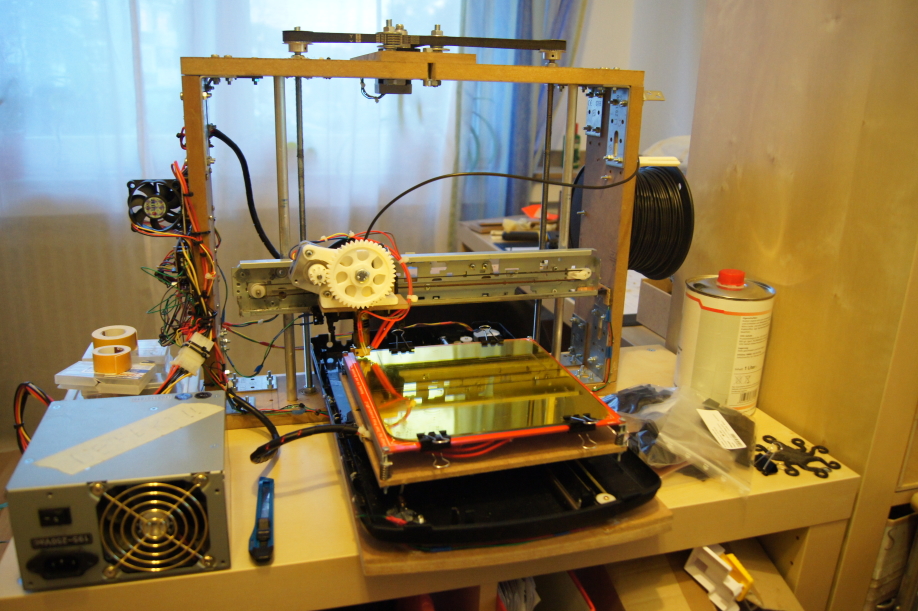

Im letzten Teil bin ich kurz auf die verwendete Elektronik eingegangen. In diesem Teil werde ich weitere Details zur Elektronik erläutern und erste Druckergebnisse präsentieren. Wie man am Titelbild dieses Artikels schon erkennen kann nähert sich das Projekt der „Fertigstellung“.

Änderungen am Aufbau

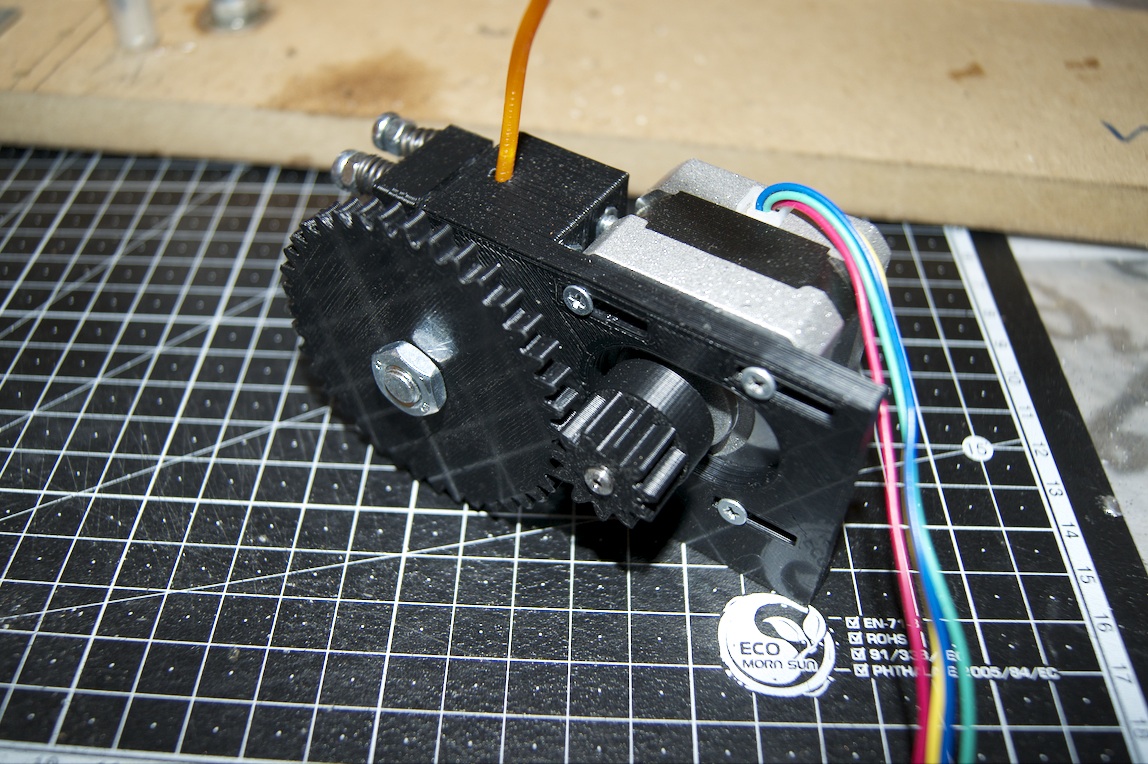

Wie im letzten Drucker Artikel gibt es auch diesmal am Anfang die wichtigsten Umbauten. Sehr viele Veränderungen gab es am Druckkopf. Ich habe zunächst den Wade Extruder durch Greg’s Wade Extruder

ersetzt. Greg’s Extruder bringt im Vergleich zum Wade Extruder einige Design Verbesserungen mit. Zum Beispiel kann Greg’s Extruder ganz einfach durch das Lösen von nur zwei schrauben seitlich geöffnet werden. Dieser Mechanismus erleichtert das Reinigen des Extruders ungemein, da es hin un wieder doch vorkommt das Filament Abrieb in der Vortrieb Schraube (hobbed bold) zurück bleibt. Dieser Abrieb kann zu schlechten Druckergebissen führen.

Das linke Bild zeigt den Wade Extruder und das rechte Bild den viel schlankeren Greg’s Wade Extruder

.

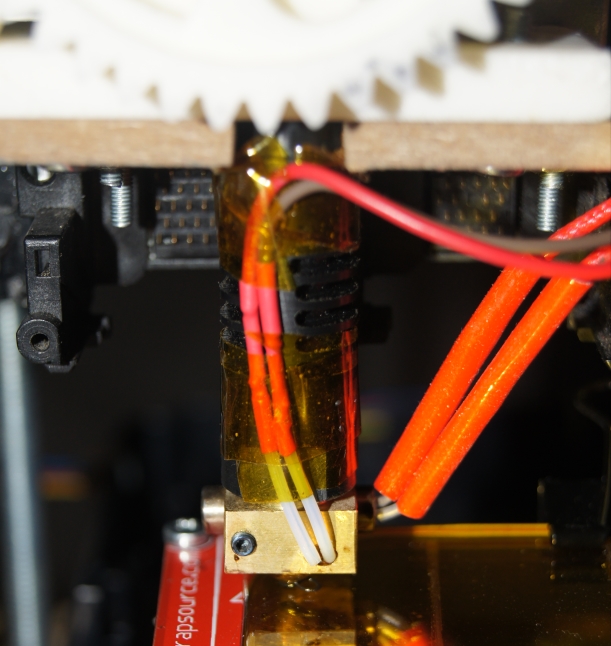

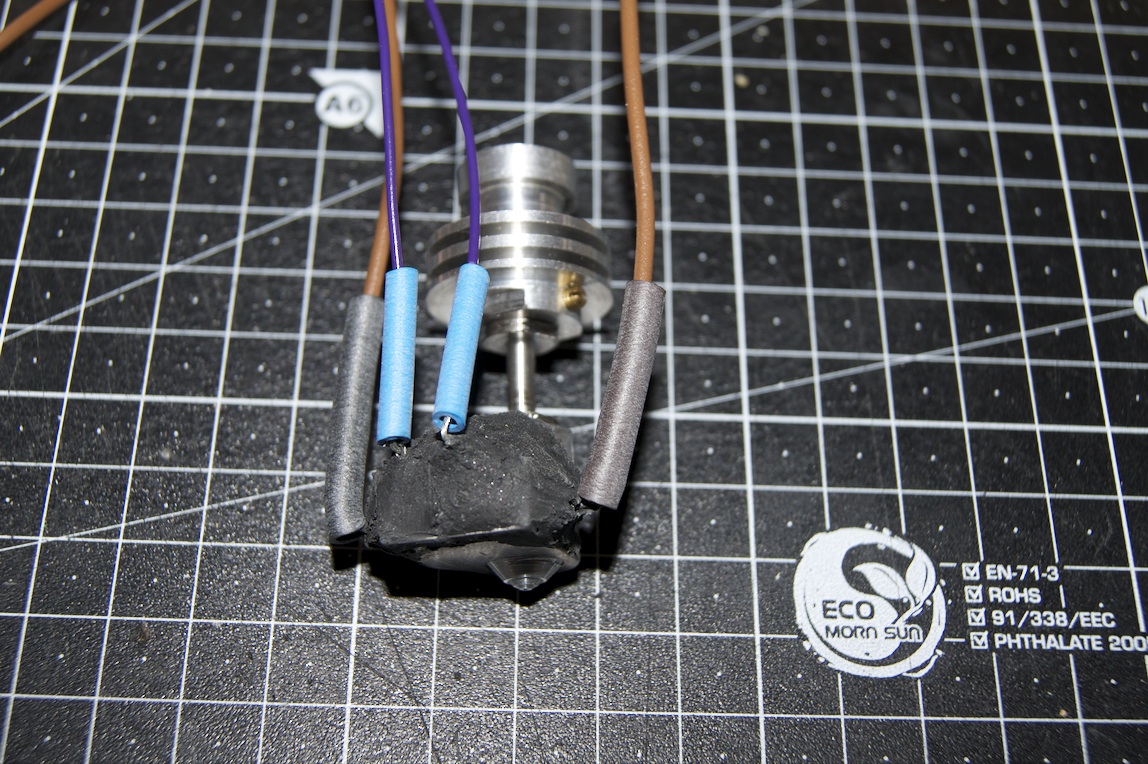

Die nächste Veränderung am Druckkopf ist das Hotend. Leider kam ich mit dem arcol Hotend nicht wirklich klar. Das größte Problem war die nicht gleichmäßige Fördermenge von Filament. Es kam immer wieder vor dass der Extruder fest hing. Möglicherweise habe ich das Hotend auch beschädigt beim Versuch eine neue Düse dran zu schrauben. Am Ende habe ich mich dann für das günstigere J-Head MK-IV Hotend mit 0.3 mm Düse entschieden. Bisher funktioniert das Hotend einwandfrei. Ein riesiger Vorteil dieses Hotends ist das man es schon für unter 40 Euro bei eBay oder in diversen Online Shops fertig aufgebaut kaufen kann. Dadurch erspart man sich teilweise viel Fummelei an empfindlichen Teilen.

Hier ist auf der linken Seite das aktuelle J-Head Hotend zu sehen und rechts das vorher verwendete arcol Hotend. Das J-Head sieht in seiner Verarbeitung auch etwas sauberer aus, da man Heizung und Temperatursensor nicht mit hitzebeständigem Zement (schwarzer Klumpen am arcol Hotend) anbringt, sondern über Klemmschrauben befestigen kann, was die Funktion scheinbar jedoch nicht beeinträchtigt.

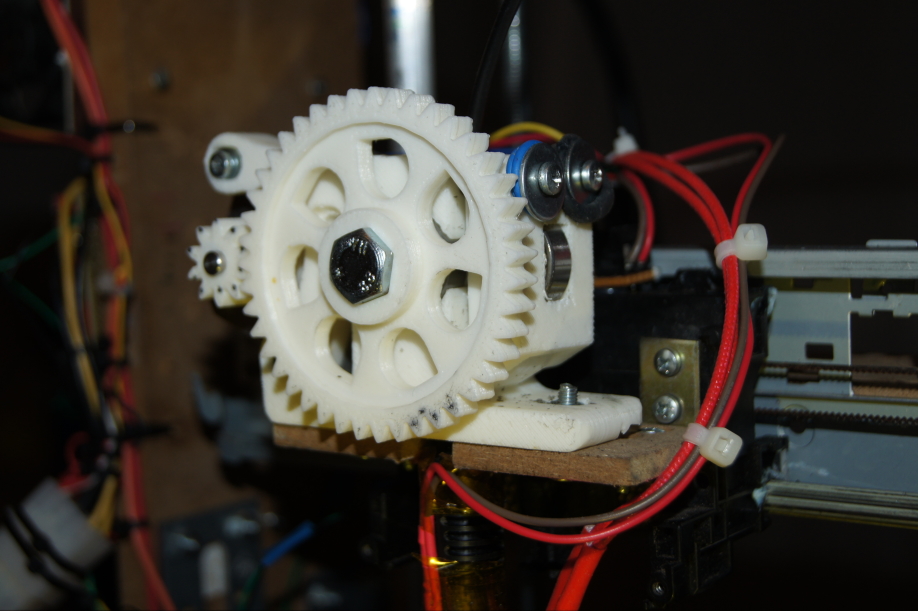

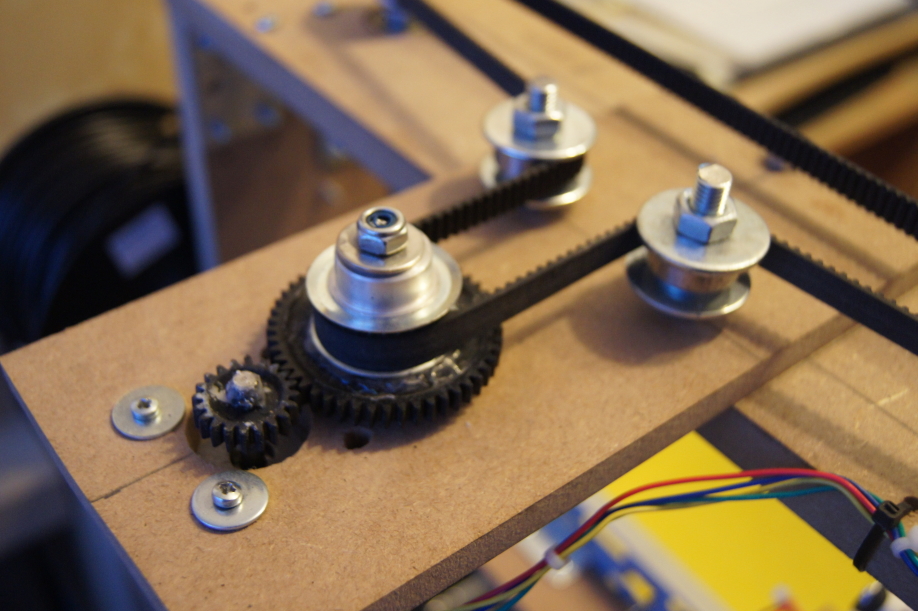

Eine weitere Änderung wurde am Riemenantrieb der Z-Achse vorgenommen. Da es beim Betrieb öfter zu Schrittverlusten in Z-Richtung kam war klar das es nur zwei Gründe haben konnte. Entweder die Konstruktion läuft nicht leicht genug oder der Motor ist zu schwach. Um mir den Aufwand einer neuen Z-Achsen Konstruktion zu ersparen habe ich versucht dem Antrieb etwas mehr Kraft zu verleihen. Hierzu habe ich eine Zahnradübersetzung zwischen Motor und Antriebsriemen gebastelt. Das folgende Bild zeigt die neue und funktionierende Konstruktion. Seither gab es keine Probleme mit Schirttverlusten bei der Z-Achse. Das ganze ist natürlich auch von der Motorgeschwindigkeit abhängig. Die maximale Geschwindigkeit kann aber in der Firmware eingestellt werden. Es kann hilfreich sein, wenn man mit verschiedenen Geschwindigkeiten einfach rumspielt um die perfekte Einstellung zu finden.

Neuerungen in diesem Teil

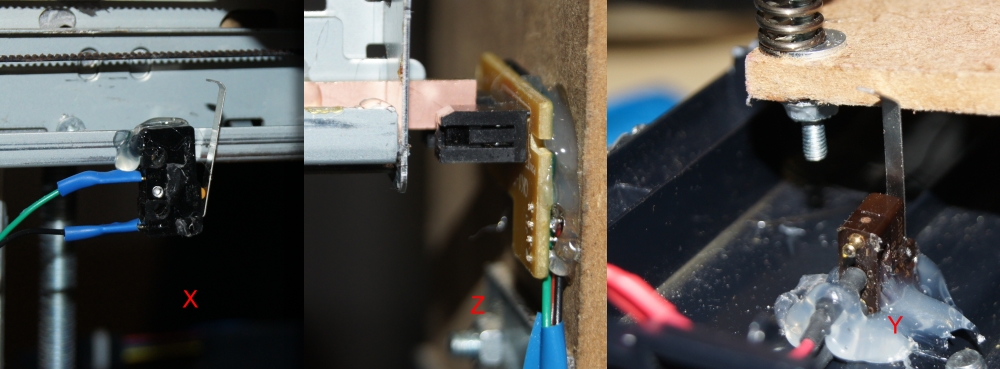

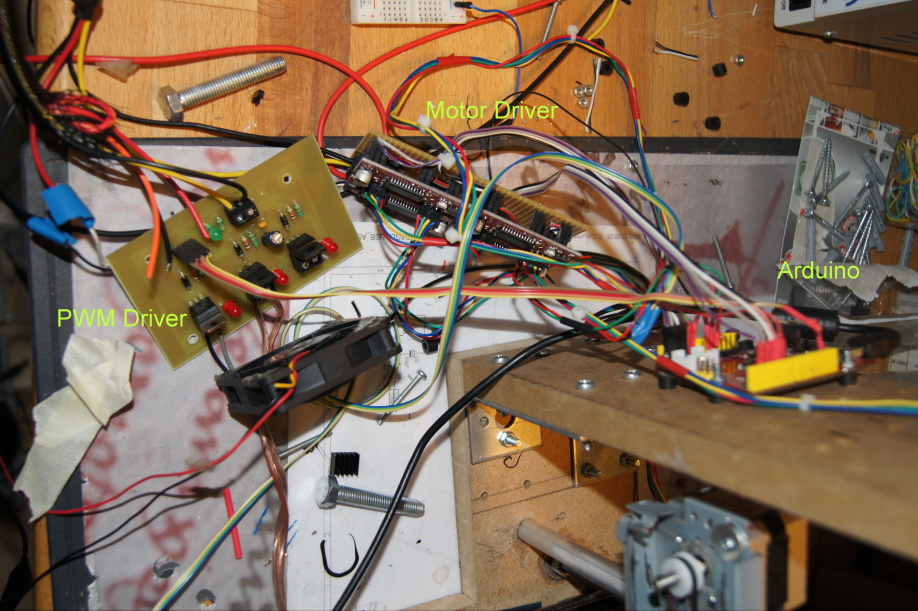

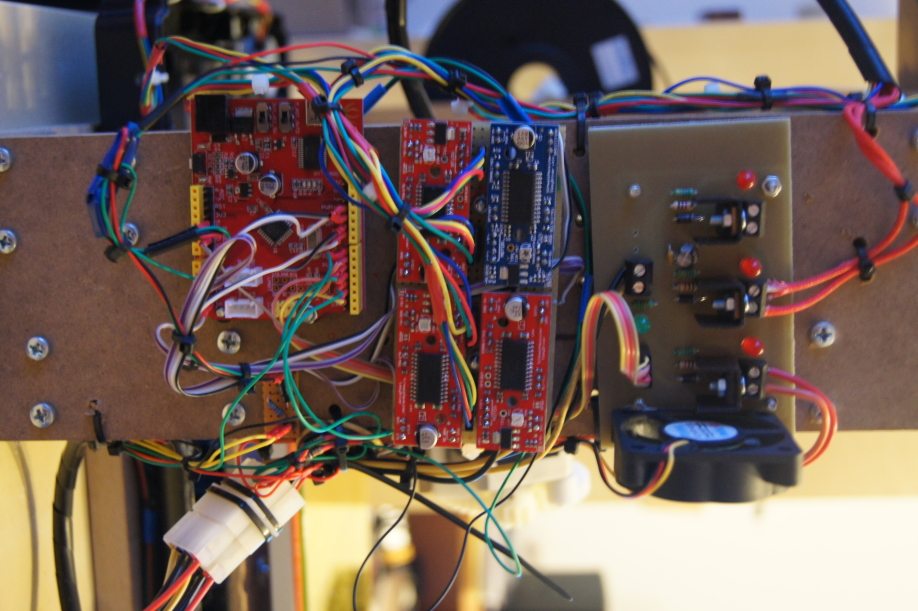

Die bisher Größte Neuerung ist die Verkabelung der Elektronik. Im letzten Teil habe ich bereits die verwendeten Komponenten beschrieben. Es hat sich nichts daran verändert. Lediglich die Easy Driver wurden auf eine Lochraster Platine gelötet und mit Pinheadern versehen, somit ist die Verkabelung sauberer und einfacher. Das Problem mit dem durchbrennen der Treiber wurde auch gelöst. Der Schaden wurde durch eine fehlerhafte Verkabelung verursacht. Hinzugekommen sind noch 3 Enschalter für X-Achsen Minimum Position, Y-Achsen Minimum Position und Z-Achsen Minimum Position. Alle Endschalter sind dabei alten Druckern entnommen. Die Endschalter für X- und Y-Achse sind mechanisch, für die Z-Achse wurde ein Optischer Endschalter verwendet. Die Verkabelung und Elektronik für Endschalter sind im RepRap Wiki sehr gut beschrieben.

Mit den 4 Motortreibern, den Endschaltern, Anschlüsse für Hotend und Heizbett und den Temperatursensoren ist der Arduino bis zum letzten Pin belegt. Auf dem folgenden Bild ist die Verkabelung der ersten Versuche zu sehen. Nachdem ich sicher war das alles gut funktionierte wurde ordentlich neu verkabelt.

Ich plane an zwei Arduino Shield Erweiterungen für den einfachen Nachbau dieses oder eines ähnlichen Druckers. Das eine Shield soll vier Pololu Motortreiber aufnehmen können und ist somit auch für andere CNC Projekte geeignet. Ich setze bei dem Shield absichtlich auf die Pololu

Treiber, da diese kleiner sind und somit besser auf ein Shield passen. An der Funktion, Vekableung und am Preis wird sich dadurch nichts verändern. Das zweite Shield ist dann der PWM Treiber für die Heizung und bekommt zusätzlich Aschnlussklemmen für die Sensoren und Endschalter. Wenn interesse besteht, bitte in die Kommentare schreiben damit ich abschätzen kann wie viele Platinen ich herstellen lasse.

Da ich einen kleinen Arduino (Clone) verwende und nicht den Arduino

Mega, kam für mich eigentlich nur eine Firmware in Frage. Ich verwende für meinen Drucker die Teacup Firmware. Teacup ist sehr schlank und passt auch noch ohne Probleme auf einen Atmega 328. Also genau das richtige für einen Arduino

UNO, Duemilanove oder einen kompatiblen Arduino Clone (wie in meinem Fall der Seeeduino). Die Firmware bringt eine Datei namens config.h mit. Dort müssen nur die Hardwarerelevanten Einstellungen getroffen und anschließend mit der Arduino IDE auf den Controller geladen werden. Im Download Bereich meines Blogs kann die config.h für meinen Drucker heruntergeladen werden. Als Hostsoftware verwende ich Pronterface. Mit Pronterface können die Achse manuell verfahren oder der Drucker mit g-code gefüttert werden. Eine genaue Beschreibung der Software würde diesen Artikel sprengen. Ich werde zur Software einen anderen Artikel schreiben.

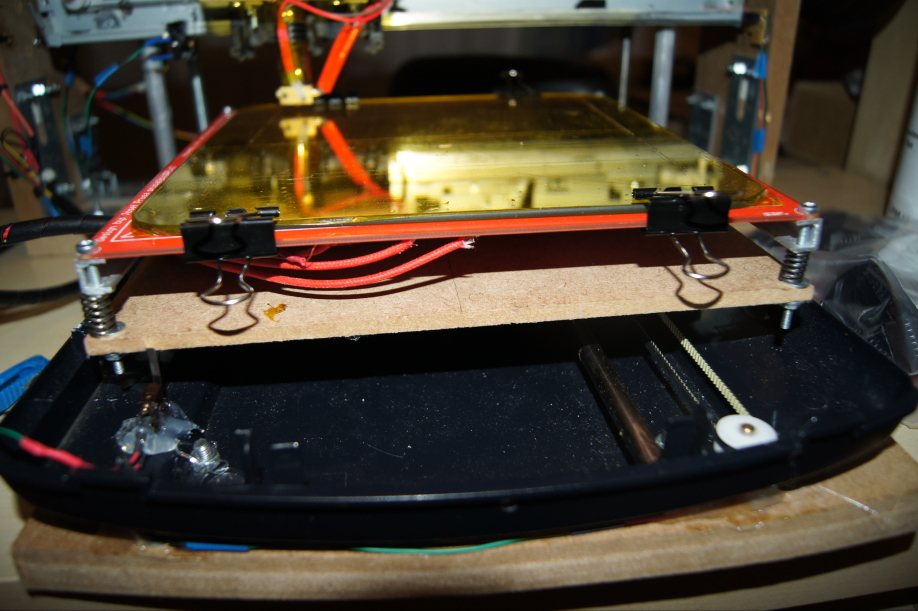

Um das Druckbett besser kalibrieren zu können habe ich die Konstruktion des Druckbetts ebenfalls leicht modifiziert. Das Druckbett ist jetzt auf Federn gelagert. Somit ist es möglich das Druckbett in seiner Höhe zu verstellen um eine gleichmäßige Ausrichtung hinzubekommen. Die richtige Kalibrierung des Druckbetts ist sehr wichtig, da es sonst passieren kann das die einzelnen Schichten nicht gleichmäßig gedruckt werden. Dies kann zum Beispiel dazu führen dass sich der Druck während des Druckens vom Druckbett löst (warping Effekt).

Da das Heatbed nicht hundert prozentig gerade ist und sich beim erhitzen manchmal leicht wölbt, ist es nicht ratsam direkt auf das Heatbed

zu drucken. Besser eignen sich Glas- oder Metallplatten. Da beides nicht unbedingt günstig ist gibt es auch hier die Sparlösung, nämlich die gute alte IKEA Spiegelfliese. Die Spiegelfliese von IKEA hat bereits die korrekten Maße und passt genau auf das Heizbett. Das ganze wird mit Klammern aus dem Bürobedarf am Heizbett festgeklemmt. Bisher haben die Fliesen den Temperaturen gut standgehalten. Um die Haftung des Drucks zu verbessern habe ich die Fliese noch mit Kapton Band

beklebt. BeimKapton Band

scheint es sich aber um eine Glaubensfrage zu handeln. Meine Erfahrung besagt jedenfalls das der Druck mit Kapton Band

wesentlich besser auf der Druckplatte hält.

Als Stromversorgung kommt ein altes ATX Netzteil zum Einsatz. Das Netzteil liefert 12 Volt Spannung für die Motoren, das Hotend und das Druckbett. Sowie 5 Volt Betriebsspannung für Sensorik und Elektronik. Hier ist vielleicht noch anzumerken, dass PC Netzteile nicht für den 3D Drucker Bau gemacht wurden! Es könnte also passieren das euch das Ding abraucht. Vorsicht!

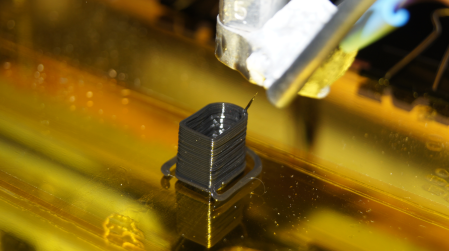

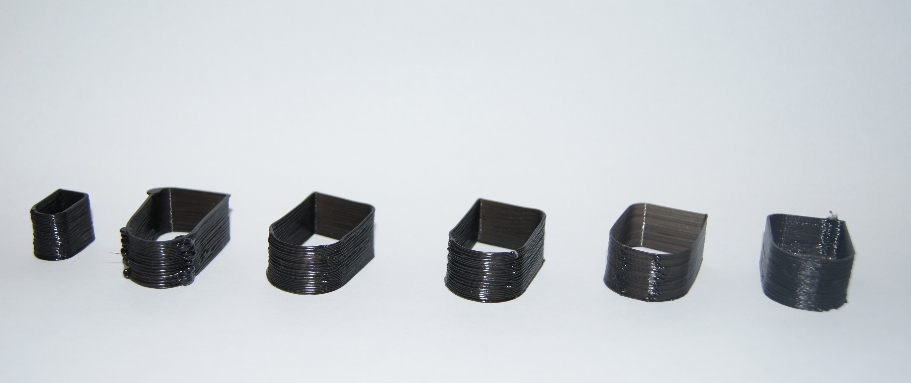

Die folgenden Bilder geben eine kleine Vorschau auf den nächsten Artikel. Dort werde ich meine derzeitigen Basteleien an dem Gerät beschreiben. Der nächste Artikel behandelt die Kalibrierung des Druckers, die genaue Einstellung der Firmware und Hostsoftware. Auf den Bildern sind die ersten Druckversuche zu sehen.

Hier wurde eine Thin Wall Test Datei gedruckt. Von links nach rechts sind die Ergebnisse vom ersten bis zu einem der letzten Drucke dargestellt. Bei dem Stück auf der linken Seite stimmten die Einstellungen der Achsen noch nicht, es ist deswegen sehr viel kleiner als die anderen. Ungefähr bei dem mittleren Versuch ist zu sehen dass die Schichten deutlich dünner werden, dort bin ich zum J-Head mit kleinerer Düse gewechselt.

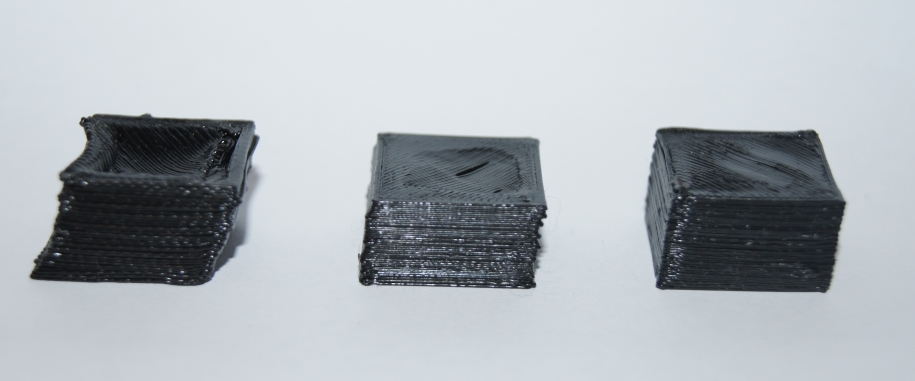

Auf dem folgenden Bild ist der 20×20 mm Box Druck zu sehen. Auch hier habe ich noch kleine Probleme. Wieder von links nach rechts vom ersten Versuch bis zu einem der letzten Versuche. Man sieht deutlich dass sich die Schichten noch verschieben. Erst dachte ich das es ein Mechanisches Problem sei. Da die Thin Wall Drucke keine Verschiebung aufweisen gehe ich davon aus das die Motoren Schritte verlieren. Ein möglicher Grund dafür könnten zu heiße Motortreiber sein. Alternativ wollte ich noch an den Potis der Treiber drehen. Bis zum nächsten Artikel habe ich das Problem hoffentlich im Griff. Ein Video ist überfällig.

Zum guten Schluß noch mal ein komplettes Foto der aktuellen Verion. Ich werde versuchen den nächsten Artikel schneller zu schreiben, denn dann wird es wirkklich interessant. Bleibt nur zu sagen : Keep on reading!

EDIT (24.04.2013):

Hier das Video

Danke, immer wieder sehr interessant !

hi,

habe die config.h im download bereich nicht gefunden 🙁

gruß

stanza

Ich schraube heute Abend noch an einigen Parametern, dann lad ich sie hoch.

Ich habe die Firmware hochgeladen.

dank,

habe gesehen du hast auch die riemenscheiben vom alten drucker genommen.

was hast du in der firmware in steps mm angegeben?

bei mir druckt er zu groß also statt 1 cm 1,5 cm???

gruß

stanza

Da musst du deine eigenen Werte eintragen. Und zwar solltest du eine Strecke von bspw. 10mm fahren, messen wie viel tatsächlich gefahren wurde das ganze dann mit dem in der Firmware eingetragenen Wert mittels bspw. Dreisatz verrechnen und schon hast du die Anzahl tatsächlicher Schritte. Das mit dem Messen hast du ja quasi schon gemacht. Damit es einfacher geht kannst du folgenden Rechner benutzen: https://calculator.josefprusa.cz/

vielen dank 😉

danke hat geholfen werde deine seite weiter empfelen )

Ich bastele gerade außerdem noch an einem SLA Printer. Das dauert aber noch ein wenig bis ich darüber was schreibe.

[…] letzten Teil habe ich über einige Änderungen am Aufbau und ein wenig über die von mir verbaute Elektronik […]

Moin,

ich hätte Interesse an den beiden Shields, wenn sie noch nicht bestellt worden sind.

Die Shields sind in Planung, ich weiss jedoch noch nicht genau wann ich die ersten produzieren lasse.

hi also mal Glückwunsch für diese tolle Anleitung! Hast du vielleicht auch ne pin Belegung für den arduino und die easydriver. Blicke beim Code nicht so richtig durch.Brauche da mal ne kleine Starthilfe 😉

In der kommenden Woche werde ich versuchen einen Skizze der Verkabelung anzulegen.

Hallo wollte frage ob du auch noch ein schaltplan von der gesammten verkablung der elektronik hochlädst und ob du ein gutes tutorial für die verkabelung des netzt teiles empfehlen kannst da dies das erste mal ist das ich mit strom aus der steckdose was baue und mir deshalb noch unsicher bei der korekten verkablung bin

Die Anfrage gab es mehrfach. Der ist längst überfällig. Ich versuche den so schnell wie möglich in der kommenden Woche anzufertigen.

Hallo Mario,

du hast wirklich einen sehr schönen Drucker gebaut.

Ich bin gerade dabei mir etwas sehr ähnliches mit einem Bierkasten als Gehäuse zu bauen.

Ich habe mir auch ein Shield für die Easydriver, PWM-Driver usw auf Lochraster gebaut.

Ich habe jetzt nur große Probleme das Arduino Uno mit den Easydriver usw zu verbinden.

Deine Treacupversion habe ich mir schon heruntergeladen und aufgespielt.

Könntest du bitte eine Skizze oder eine Liste mit der Pinbelegung machen?

Eine Liste wie folgendes würde mich wirklich sehr weiterhelfen!

Step X – Pin …

Dir X – Pin…

PWM1 – Pin …

usw.

Vielen Dank!

Hallo,

also eigentlich findest du im Download Bereich meines Blogs die von mir eingestellte Teacup Version. Dort ist in der config.h eigentlich die ganze Pinbelegung zu entnehmen.

Bsp:

#define X_STEP_PIN DIO9

steht für Digital Pin 9

#define E_DIR_PIN AIO2

steht für Analog Pin 2

etc.

Ich arbeite zur Zeit an einem neuen 3D Drucker. Leider hatte ich noch keine Zeit darüber was zu schreiben. Aber man findet unter : twitter.com/l_k3 einige Bilder…

Das ganze basiert dann aber auf Stereolithographie Verfahren.

Gruss

Mario

Saubere Arbeit!

Die Konstruktion der Z-Achse gefällt mir am Beste. 🙂