Im letzten Teil habe ich über einige Änderungen am Aufbau und ein wenig über die von mir verbaute Elektronik geschrieben. Dieser Teil soll vorerst der letzte Teil dieser Artikelreihe werden, da der Drucker mittlerweile recht gut funktioniert. Ich werde aber natürlich auch weiterhin über kleine Umbauten und Feintuning berichten. In diesem Teil werde ich ein wenig über die Verwendete Software schreiben.

Firmware

Im vorangegangen Teil habe ich bereits erwähnt das ich als Firmware für den Arduino auf die Teacup Firmware gesetzt habe. In erster Linie habe ich mich für diese Firmware entschieden da sie noch gerade so auf einen Arduino UNO ( oder kompatibel) passt. Darüber hinaus ist sie komplett in c geschrieben und kommt ohne Arduino Libraries aus, lässt sich jedoch trotzdem über die Arduino IDE problemlos auf dem Arduino installieren. Es ist somit also möglich einen kleinen Arduino zu verwenden und nicht den Arduino MEGA, was einige Euros erspart. Eine gelungene Seite zum Einstellen der wichtigsten Firmware Werte ist der RepRap Calculator von Josef Pursa.

Steuerungs Software

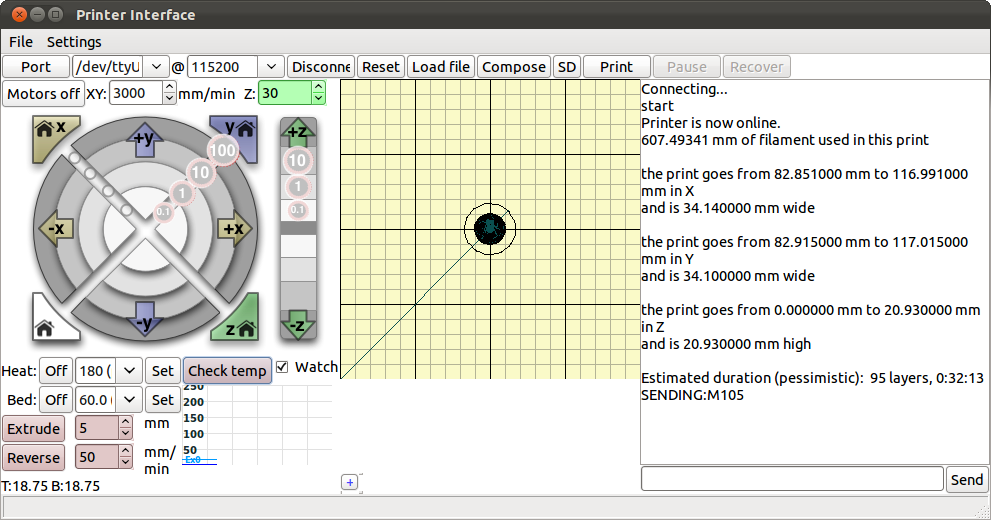

Als Software zum Steuern des 3D Druckers verwende ich Printrun. Printrun bringt einige Tools mit, die das handling mit G-Code vereinfachen. Ich verwende zum steuern meines Druckers das Programm Pronterface, welches im Printrun Paket enthalten ist. Nach dem Starten der Software erscheint ein einfach gestaltetes Interface mit dem sich jeder 3D Drucker leicht bedienen lässt. Pronterface läuft unter Windows, Linux und MAC.

Pronterface ist im wesentlichen selbsterklärend und bedarf nur weniger Worte. Die software kann verwendet werden um die Achsen einzeln anzusteuern oder um den Drucker mit G-Code zu füttern. Die manuelle Achssteuerung kann über die Pfeilicons auf der Linken Seite vorgenommen werden. Auf der rechten Seite befindet sich eine Textbox in der Statusmeldungen angezeigt werden. In der Zeile darunter kann man direkt G-Code Befehle Zeilenweise an den Drucker senden. Über den Button Load File können Dateien geladen werden. Pronterface kann G-Code Dateien laden. Falls ein Slicer wie beispielsweise Skeinforge oder Slic3r in Pronterface konfiguriert sind, können auch STL Dateien geladen werden. Das Slicing erfolgt dann automatisch. Als Slicer verwende ich Slic3r.

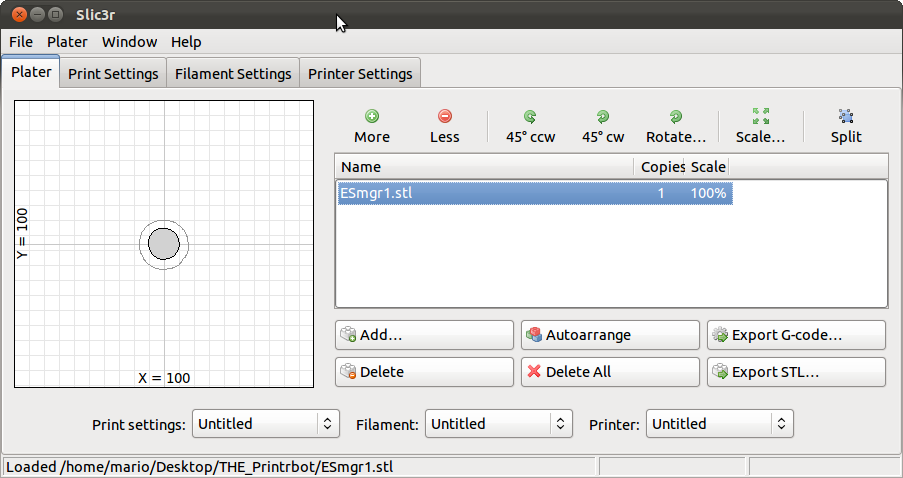

Slicer

Ein Slicer wird verwendet um aus den 3D Objekt Dateien (bspw. STL) G-Code zu erzeugen. Wie oben beschrieben habe ich mich für Sli3er entschieden. Da das ebenfalls viel verwendete Skeinforge mir für den Anfang zu komplex erschien. Slic3r bietet gerade für den Anfänger einen leichten Einstieg, da sich viele der Gesamteinstellungen von Sli3r schon aus der Grundeinstellung berechnet werden. Im Download Bereich habe ich einen Export meiner Konfiguration bereitgestellt. Es empfiehlt sich trotzdem den Konfigurations Assistent von Sli3r zu benutzen. Dieser wird beim ersten Start ausgeführt und fragt nach einigen Grundlegenden Parametern des Druckers (bspw. Düsendurchmesser).

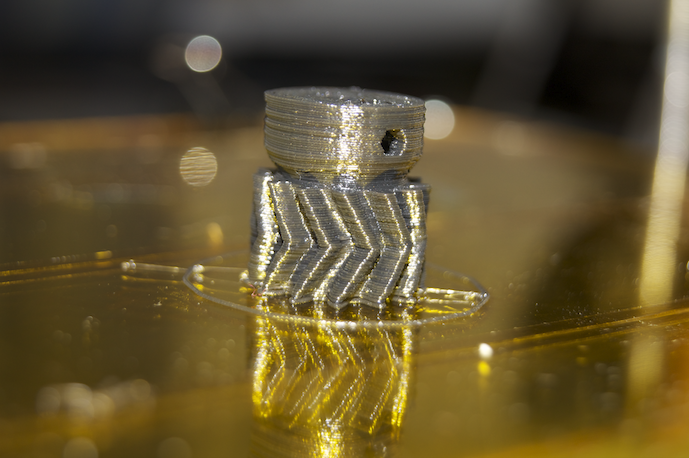

Nach der Erstkonfiguration mit Hilfe des Assistenten konnte ich bereits brauchbare Druckergebnisse erzielen.

In Verbindung mit Teacup sollte jedoch beim G-Code Typ RepRap gewählt werden. Ich habe mehrfach versucht Teacup zu wählen was allerdings nicht zum Erfolg führte. Um das Druckergebnis zu verbessern muss mit den Sli3r Werten rumgespielt werden. Es lohnt sich auch einen Blick auf das Tutorial zum Einstellen von Sli3r zu werfen.

Zusammenspiel der Software

Um nun einen Druck zu starten lade ich die gewünschte STL Datei in Slic3er, anschließend klicke ich dort auf Export G-Code. Nach einiger Zeit wurde eine G-Code Datei erzeugt. Nun starte ich Pronterface und verbinde mit mit dem Drucker über den Connect Button. Anschlißend lade ich die erzeugte G-Code Datei. Danach schalte ich Hotend und Heatbed ein. Wenn die gewünschte Temperatur (Heatbed:60°C, Hotend:180°C) erreicht ist, starte ich den Druckvorgang über den Print Button.

Zusammenfassung

Hier noch mal alle Teile im Überblick:

Teil 1 – Der Anfang

Teil 2 – Mechnischer Aufbau Teil 1

Teil 3 – Mechnischer Aufbau Teil 2

Teil 4 – Die Elektronik

Teil 5 – Erste Druckergebnisse

Verwendete Teile:

- 1x Arduino

- 4x EasyDriver

Schrittmotortreiber

- 1x Heatbed

- 1x J-Head Hotend

(0.4mm)

- 1x Wade Extruder

- 1x alter Scanner

- 1x alter Tintenstrahldrucker

- 3x Endschalter aus alten Druckern

- 1x altes PC Netzteil

- 1x Zahnriemen

- diverse Kugellager

- Holzreste aus dem Baumarkt

- diverse Schrauben und Winkel aus dem Baumarkt

Das folgende Video zeigt den Drucker beim Drucken.

[…] out and buy a 3D printer. But if you’ve got the mad skills like [Mario Lukas] maybe you can build a 3D print using a bunch of scavenged parts (translated). He’s published six posts on the build, and put together an overview video […]

[…] out and buy a 3D printer. But if you’ve got the mad skills like [Mario Lukas] maybe you can build a 3D print using a bunch of scavenged parts (translated). He’s published six posts on the build, and put together an overview video […]

[…] and buy a 3D printer. But if you’ve got the mad skills like [Mario Lukas] possibly you can fabricate a 3D engrave using a group of scavenged components (translated). He’s published six dispatchs on the compose, besides put unison an overview […]

Eeeeerrrrrg mooi gebouwt. iets om trots op te zijn. Sehr gut

Glückwunsch zum hackaday.com feature! Die Besucherzahlen explodieren schon? 😉

Please put a translate button in your site.

https://translate.google.com/manager/website/add

Done.

[…] dort meine aus Schrott gebauten Projekte, wie bspw. den Toilettenpapier Drucker und den 3D Drucker, aber auch einige Neuheiten. Unter anderem den Prototypen des Looping Louie “Autopilot” […]

Hey Mario,

super Projekt, ich brauch sowas auch! 😉

Eine Frage: Kann man die Achsen auch so ausrichten wie beim Makerbot? Ich meine das das heatbed hoch und runter fährt und der druckkopf sich auf der X und Y-Achse bewegt oder funktioniert die Software dann nicht mehr richtig?

cheers,

Nik

Im Prinzip kannst du das mit den Achsen so handhaben wie du möchtest. In der Software ändert sich dabei nichts. Ich habe es so gemacht, weil der Scanner sich als praktisch erwies als Bauplattform. Prinzipiell könnte man dann auch den Scanner auf und ab bewegen. Ist alles eine Frage des mechanischen Aufwands.

Hallo Mario,

denkst du, dass statt einem Arduino auch ein Raspberry Pi eingesetzt werden kann?

und was denkst du wie viel Erfahrung im Bereich 3D Druck braucht um dieses Projekt zu bewältigen.

Viele Grüße

auch Mario 😉

Hay, Kann man die Elektronik Platine noch bei Ihnen Bekommen? Und evtl. kleinteile? Bitte auf meine Email Schreiben 🙂 Danke

Gruß Gordon

Hallo,

Gratulieren zu diesem herausragendem Projekt.

Ein Kollege hat mir heute den Artikel gezeigt. Ich war sofort begeistert und habe nun das bedürfnis drauf los zu bauen.

Jedoch wollte ich noch fragen wie groß die mechanischen Anforderungen an die einzelnen Achsen sind. Ist hier nahezu jeder Scanner/Drucker geeignet oder muss ich acht geben das es ein Gerät mit besserer veraebeitung ist?

Lg Alexander

Also bisher hatte ich keine Probleme mit den verbauten Druckern und Scannern. Hier hilft eigentlich nur experimentieren. Im allgemeinen gilt jedoch je älter desto robuster.

Hallo,

ich wollte fragen welchen Scanner du verwendet hast, da es sich nicht um den Canoscan LiDE 25 handelt und der Scanner den du benutzt hast, hat anscheinend sehr gut funktioniert.

Grüße Markus