Im letzten Teil habe ich über den Druckkopf und das verwendete Hotend geschrieben. Dieser Artikel fällt diesmal leider etwas kürzer aus, da ich mit dem Aufbau der Elektronik noch nicht ganz fertig (unzufrieden) bin.

Veränderungen an der Mechanik ( Update zu Teil 3 )

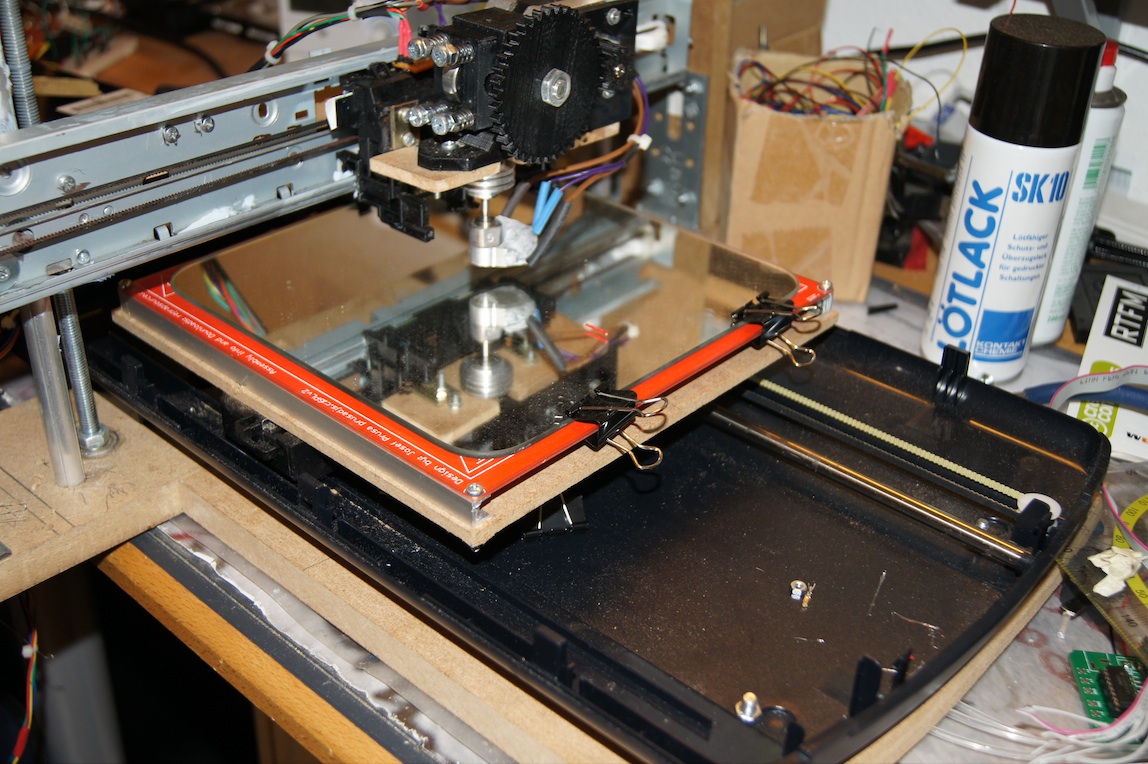

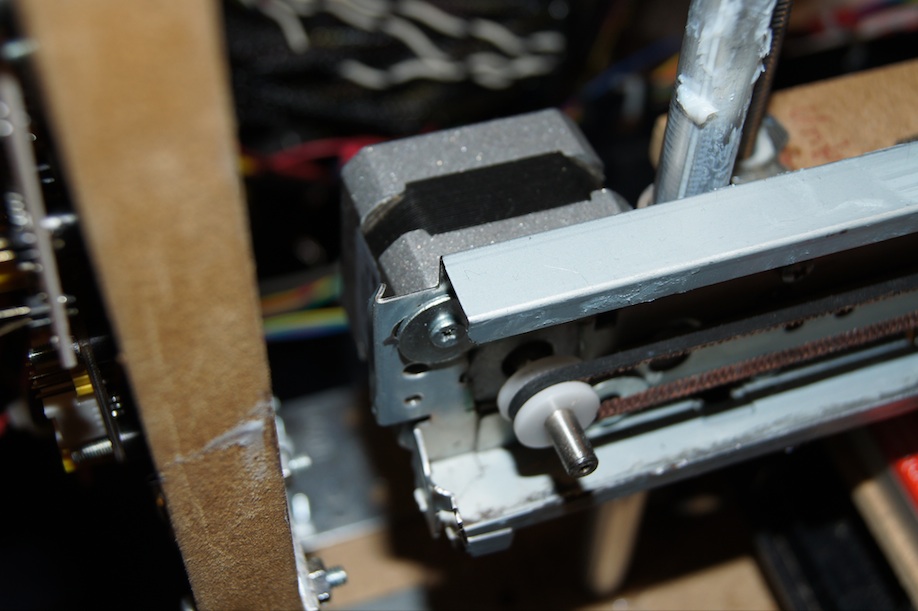

Während dem Basteln an der Elektronik ist mir aufgefallen, dass beim Anfahren der Y-Achse (Scanner) eine extreme Ruckbewegung in X-Richtung auftritt. Ich dachte dass der in Teil 3 verwendete Scanner sehr gut geeignet sei, da es sich dort noch um einen alten Scanner mit zwei verbauten Stahlwellen handelte. Aktuelle Scanner haben meist nur eine bis keine Stahlwelle als Führung verbaut. Da ich noch einen Scanner mit nur einer Welle rumstehen hatte habe ich mein Glück mit diesem versucht und das Problem somit beseitigen können. Ein wenig verwundert war ich schon, da ich anfangs dachte das zwei Wellen präziser sind als nur eine. Ich empfehle für den Nachbau beispielsweise einen Canon CanoScan LiDE 25, den man bei Ebay

gebraucht für wenig Geld kaufen kann. Die folgenden Bilder zeigen noch einmal beide Varianten.

Das Foto zeigt die Variante aus Teil 3 mit zwei Wellen.

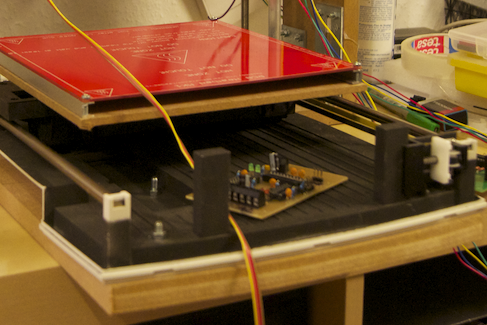

Das Foto zeigt die neue Variante, mit einem Scanner in welchem nur eine Stahlwelle verbaut ist. Auf der linken Seite wird der Schlitten über eine Plastikschine geführt.

Weiterhin habe ich den original Schrittmotor an der X-Achse gegen einen NEMA 17 Schrittmotor ausgetauscht, da der in Teil 3 verbaute Motor doch etwas zu schwach war um den Schlitten mit Extruder und Hotend zu bewegen. Hier plane ich aber bereits an einem Umbau mit Getriebe, so dass der kleinere Schrittmotor verwendet werden kann. Der NEMA 17

Schrittmotor soll an dieser Stelle, bis zur ersten lauffähigen Version, als Übergangslösung verwendet werden.

Grundgedanken zur Steuerung und Elektronik

Die Elektronik möchte ich so einfach wie möglich halten, deswegen möchte ich im wesentlichen auch Komponenten verwenden, die man überall kaufen oder mit wenigen Mitteln selber anfertigen kann. Alle Platinen die ich nicht gekauft, sondern selber angefertigt habe sind Single-Layer Platinen. Somit können diese auch ohne Probleme auf Lochraster Platinen aufgebaut werden. Falls es Nachfrage gibt werde ich die Leiterplatten auch in meinem Shop anbieten.

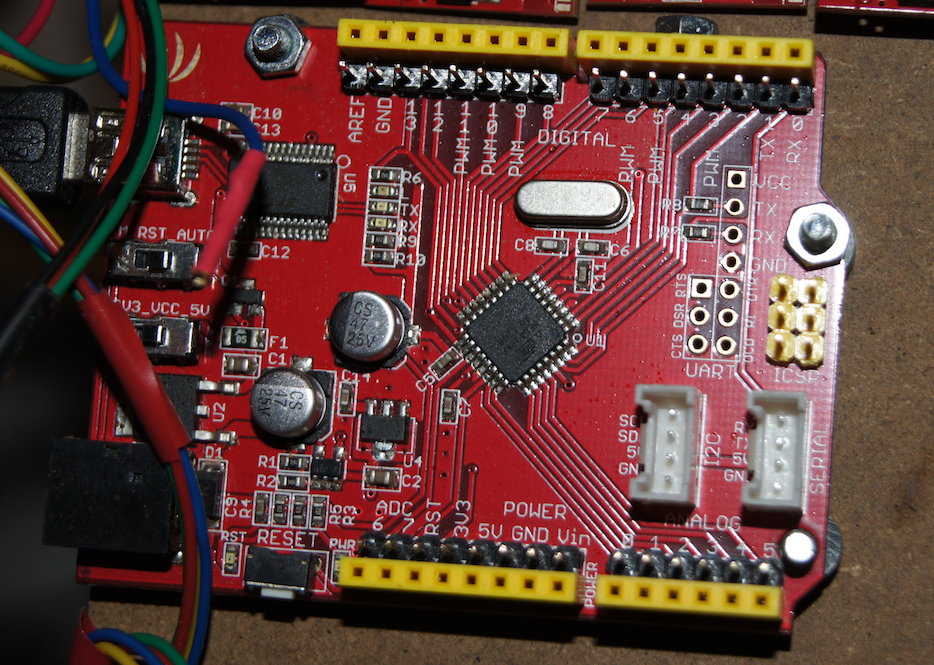

Die Hauptplatine

Als „Mainboard“ habe ich mich für einen Arduino entschieden. In meinem Fall setze ich auf einen Seeeduino

(einem Arduino

Clone). Der Seeeduino bring einige Vorteile gegenüber dem gewöhnlichen Arduino. Der Seeeduino

bietet zum Beispiel die Möglichkeit Pinleisten neben den Stackable Headern anzulöten. Dies hat den Vorteil das man Jumper Kabel mit Buchsen verwenden kann, was meiner Meinung nach den Aufbau einfacher und stabiler macht.

Steuerung von Hotend und Themperaturfühler

Zur Steuerung des Hotends habe ich Teile der Reprap Elektronik aus der zweiten Generatrion verwendet. Diese Elektronik scheint zwar auf den ersten Blick veraltet, erfüllt aber hervorragend ihren Zweck. Erste Tests waren sehr zufriedenstellend.

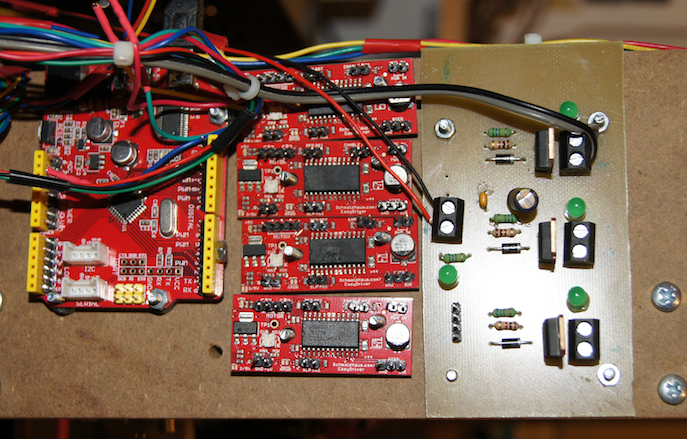

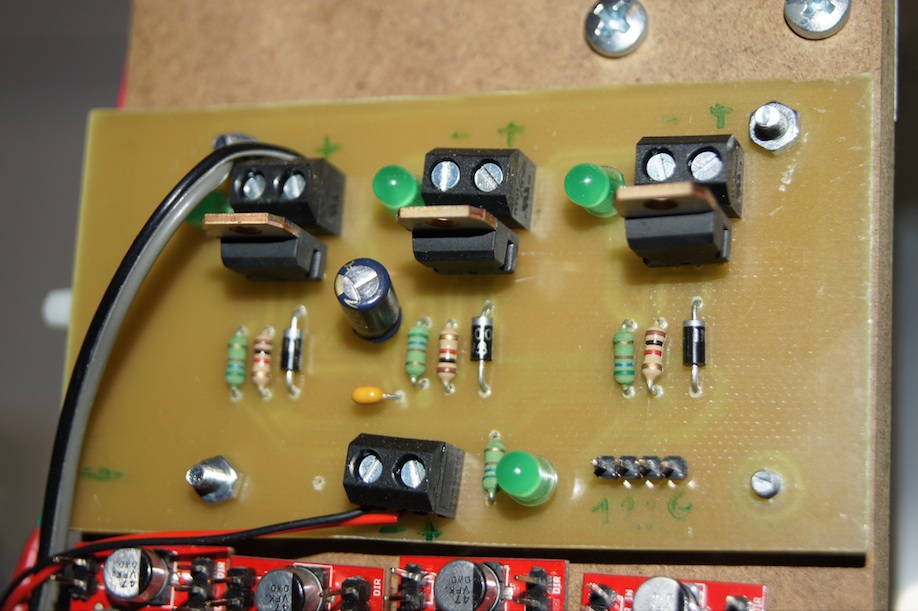

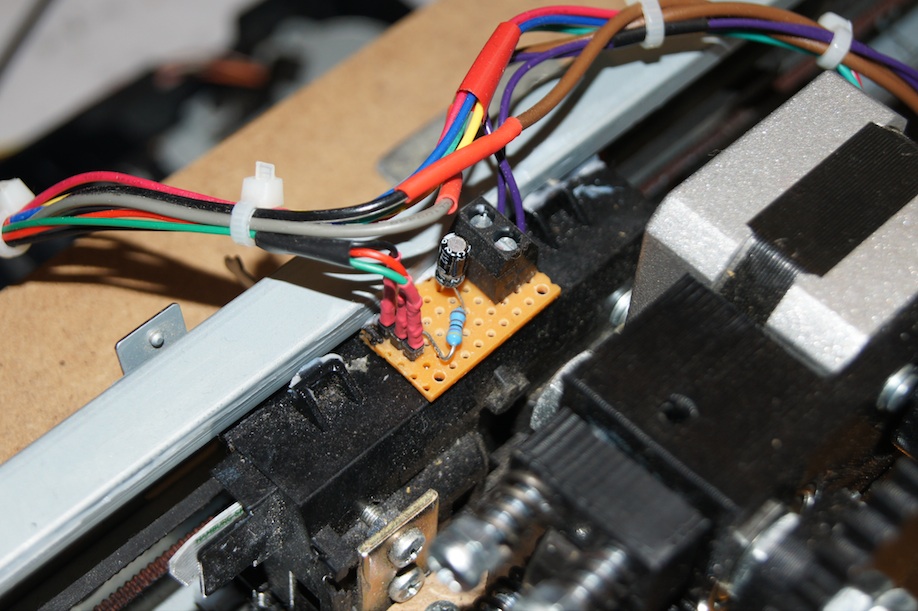

Für diesen Drucker verwende ich den PWM Driver 1.1 zur Ansteuerung des Hotends und den Temperature Sensor 1.1. Beide Schaltpläne dürften selbst dem ungeübten Elektronik-Bastler keine großen Probleme bereiten. Somit gestaltet sich der Nachbau auf Lochraster sehr einfach. Ich habe die PWM Driver Platine mit meiner iModela Fräse hergestellt. Den Temperature Sensor habe ich selbst auch auf Lochraster gelötet, da die Konfiguration der Fräse länger gedauert hätte als die Platine von Hand zu basteln. Das Temperatur Sensor Board könnte man sogar fliegend verkabeln.

PWM Driver 1.1 – erstellt durch Isolationsfräsen

Das PWM Driver Board soll verwendet werden um das Hotend, das Heatbed und einen Lüfter zu betreiben. Der PWM Driver hat drei Ausgänge an denen eine Spannung bis max. 12 Volt anliegen kann. Die Spannung wird durch PWM Ausgänge des Seeeduinos geregelt. Am unteren Rand des Bildes sind vier Pinne zu erkennen, wobei drei Pinne für das PWM Signal genutzt werden und am vierten Pin GND anliegt. Am unteren Rand in der Mitte befindet sich die Spannungsversorgung (12V). Der PWM Driver verfügt über drei Ausgänge die ich wie oben bereits beschrieben belegen möchte:

- Ausgang 1: Hotend

- Ausgang 2: Lüfter Hotend

- Ausgang 3: Heatbed

Temperature Sensor 1.1 – auf Lochraster gelötet

Der Temperatur Sensor besitzt auf einer Seite einen Anschluss für den im Hotend verbauten Thermistor. Auf der anderen Seite drei Pinne mit je einer Belegung für einen Analogen Eingang am Seeeduino, GND und 5V Spannungsversorgung. Die genaue Belegung kann dem Schaltplan im RepRap Wiki entnommen werden.

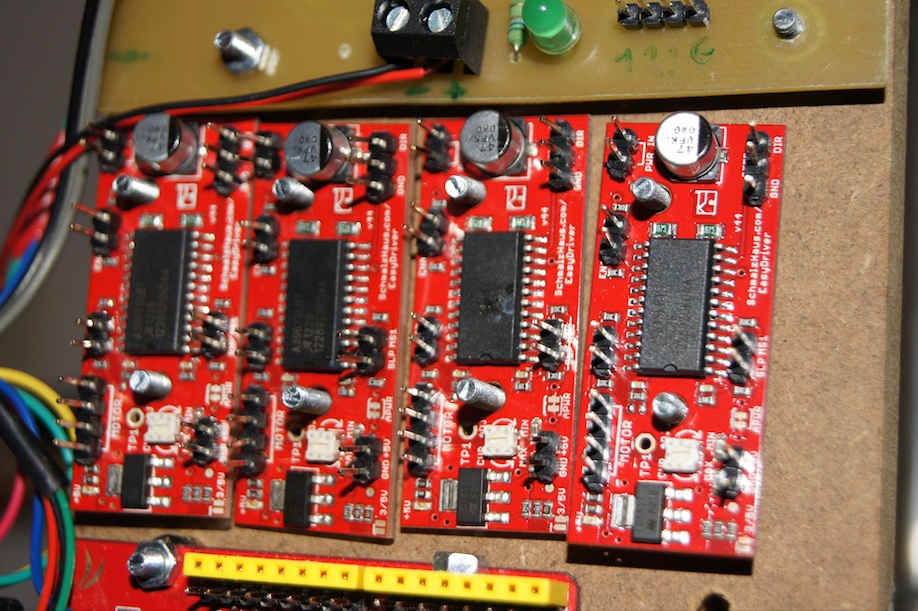

Motortreiber

Hier habe ich lange Experimente durchgeführt und zahlreiche Platinen gefräst. Die erste Idee basierte auf einem L298 basierenden I2C Treiber, den ich bei meinen Recherchen im Netz gefunden habe. Nach längerem tüfteln habe ich es geschafft eine lauffähige Version von diesem Treiber nachzubauen. Leider wurde der Treiberbaustein sehr schnell extrem heiß und kam somit für mich nicht mehr in Frage. Mein zweiter Versuch stammte aus dem gleichen Blog. Der dort vorgestellte Motortreiber (Steppter Driver Version 4) verhält sich wie die gängigen Treiber und wird über 3 Pinne Enable/Step/Dir angesteuert. Auch hiervon habe ich eine lauffähige Version gebaut. Am Ende des folgenden Videos kann man den fertigen Treiber kurz im Betrieb sehen.

Dieser Motortreiber ist allerdings schwieriger herzustellen (selbst mit Fräse), deswegen habe ich um einen einfachen und unkomplizierten Nachbau zu ermöglichen, auf den beliebten Easydriver Schrittmotortreiber zurückgegirffen. Insgesamt werden vier EasyDriver benötigt. Der Treiber ist pro Stück bereits zu einem Preis von 7 – 10 € zu haben.

Bei meinen ersten Versuchen habe ich alle oben beschriebenen Komponenten verkabelt. Ein erster Test der Firmware und der Hostsoftware war sehr vielversprechend. Alle Achsen ließen sich ohne Probleme über die Hostsoftware Pronterface ansprechen. Extruder mit Hotend haben Material ausgegeben. Das Hotend wurde konstant auf Temperatur gehalten. Im allgemeinen funktioniert also alles wie geplant.

Leider ist mir bei den Versuchen auch einer der Motortreiber durch einen Kurzschluss abgeraucht (auf dem Bild oben der zweite von rechts). Scheinbar durch zu schlampige Verkabelung. Zur Zeit entwerfe ich ein Shield für den Seeeduino, auf welches die Motortreiber aufgesteckt werden können. Somit entfällt ein großer Teil der Verkabelung und das ganze wird übersichtlicher und hoffentlich auch „Kurzschlußsicher“.

Im nächsten Teil werde ich über die neue Verkabelung und über die verwendetet Firmware mit zugehöriger Konfiguration und Hostsoftware schreiben. Unter anderem werde ich dort auch beschreiben wie ich eine erste Kalibrierung der Motoren durchgeführt habe. Dann wird es auch wieder ein Video mit den ersten Testergebnissen geben.

Eeeeeendlich ! 🙂

Das hat jetzt aber große Fortschritte gemacht !

Muss schon sagen, wird glaube ich später wirklich sehr beeindruckend ! 🙂

Da ich überlege ich mir selbst mal das versuchen nachzubauen.

Viele Grüße

Lorenz

Naja geht so. Interessant wird es in der Tat erst beim nächsten Artikel. Da ich dort dann meine ersten Druckversuche präsentieren kann.

Ja ok das stimmt allerdings ! Da ich sowas von gespannt drauf, vor allem wie genau der „Drucker“ arbeitet.

Aber immerhin haste jetzt schonmal die Ansteuerung ! Für mich wäre das schon eine etwas kleine Hürde…

Warum fallen bei mir immer Wörter weg beim Kommentar ?! Nervt irgendwie 😀

Danke für deine schöne Dokumentation. Es bleibt spannend 🙂

Hallo Mario,

viel Erfolg

hey sehr interessant wann gehts weiter hast du einen plan verkabellung etc?

gruß

stanza

Kann nicht mehr lange dauern, ich habe bereits die ersten Druckversuche gemacht 🙂

Ich habe schon den ersten Versuch auf Facebook gesehen ! Ich muss schon sagen, hätte nie gedacht, dass mal aus Schrott so eine krasse Maschine wird !

Bin schon gespannt den Drucker mal in Aktion zu sehen !

Hätte ich bloß auch mal so etwas super praktisches -_-

Grüße

Lorenz

Der Schrott steht auf der Straße rum. Und eine grobe Idee wie man anfängt so was zu bauen hab ich ja hier bereits gegeben. Also woran hängt es 🙂

Ich versuch mal in den kommenden Tagen den nächsten Teil der Doku fertig zu machen und ein neues Video hochzuladen.

Ja klar, die „Doku“ hier von dir ist echt klasse ! Aber das Problem bei mir ist, ich komme nicht so einfach an „guten“ Schrott !

Ich habe mal auf dem Schrottplatz nach Elektroschrott gefragt, aber die meinten, dass die kaum etwas hätten.

Ich werde da wahrscheinlich irgendwann noch mal nachhaken !

Ansonsten würde ich da sofort mit loslegen ! 🙂

Wie sieht das eigentlich mit dem Extruder aus ? Ich habe gelesen das es eine neue Version geben soll ?! Hast du da schon was gutes gehört ?

Zum Schrott kann ich empfehlen bei Ebay Kleinanzeigen mal zu suchen. Da gibt es oft Leute die alten kram einfach verschenken.

Der Extruder ist das größte Problem an dem Drucker. Damit ärgere ich mich zur Zeit am meisten rum. Entweder das Teil fördert zu viel oder fördert total schlecht. Der Wade Extruder ist die schlechtere Wahl. Das Hotend was ich am Extruder habe ist eigentlich ganz gut aber ich glaube eher geeignet für Bausätzer. Für den Selbstbau aus Schrott sollte was robusteres herhalten. Ich denke das J-Head Hotend ist da die bessere Wahl. Es gibt diverse Versionen vom Wade Extruder. Ich habe den klassischen verwendet. Den gibt es auch bsp bei Ebay

ist da die bessere Wahl. Es gibt diverse Versionen vom Wade Extruder. Ich habe den klassischen verwendet. Den gibt es auch bsp bei Ebay . Die Unterscheiden sich im wesentlichen nur durch unterschiedlich gestaltete Bauteile (bspw. die Zahnräder). Einen richtig coolen Extruder habe ich in Aachen beim Dorkbot gesehen. Da hängt die Fördermechanik quasi nicht an der X-Achse sondern ist am „Gehäuse“ montiert und es führt nur ein Förderschlauch zum Hotend. Mal schauen evtl. kann ich davon Bilder machen und mal Online stellen.

. Die Unterscheiden sich im wesentlichen nur durch unterschiedlich gestaltete Bauteile (bspw. die Zahnräder). Einen richtig coolen Extruder habe ich in Aachen beim Dorkbot gesehen. Da hängt die Fördermechanik quasi nicht an der X-Achse sondern ist am „Gehäuse“ montiert und es führt nur ein Förderschlauch zum Hotend. Mal schauen evtl. kann ich davon Bilder machen und mal Online stellen.

Es kommt am Ende aber noch ein Bericht wo ich noch mal alles zusammenfasse.

moin dank dieser seite habe ich auch angefangen die elektronik selbst zu bauen habe auch einen eigenen blog wer neugierig ist kann ja mal vorbei schauen auf: https://stanzasreprapblog.blog.de/

gruß

stanza

[…] letzten Teil bin ich kurz auf die verwendete Elektronik eingegangen. In diesem Teil werde ich weitere Details […]

[…] Groove Mount for Rostock MAX E3D V4 Hotend The Rostock Max is Done, man. 3D Printed Sculpture Repstrap: 3D Drucker aus Computerschrott Teil 4 Einfaches Hotend für den Extruder gestalten – Teflon Version Buda Style V1.2 für 1.75mm […]

Hi Mario und alle anderen,

ich teste hiermit erstmal ob der Bau des Druckers noch supportet wird, ist ja schon ein Weilchen her. Ich habe leider keine Möglichkeit die Treiber PWM Driver 1.1 und den Temperature Sensor 1.1. B nachzubauen, da die Kosten der Sätze ins unendliche explodieren. Hast du noch welche da? Könntest du welche anfertigen? Kannst ja per Mail antworten 🙂

[…] Im Video verwende ich einen der Motortreiber die ich bereits mit der iModela hergestellt habe. Im nächsten Teil der Artikelreihe beschreibe ich dann den Aufbau der von mir angefertigten […]