Im letzten Teil habe ich den mechanischen Aufbau der Z/X Ebene beschrieben. In diesem Teil werde ich die Lücken des mechanischen Aufbaus ergänzen. Unter anderem werde ich beschreiben wie ich den Extruder samt Hotend am X-Träger befestigt habe.

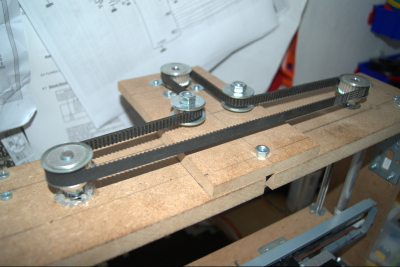

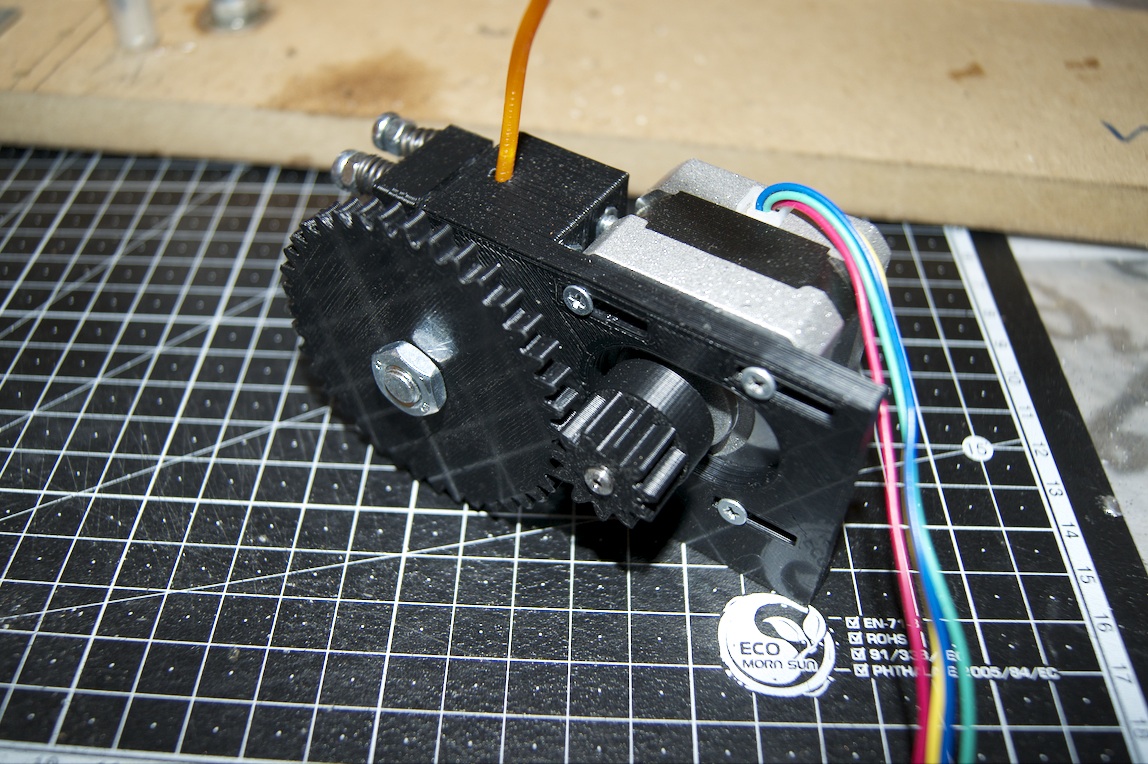

Zuerst habe ich den noch fehlenden Antrieb für die Z-Achse gebastelt. Da ich für die Gewindestangen keine 2 Schrittmotoren verwenden wollte habe ich hier nach einer Lösung gesucht um die Gewindestangen gleichzeitig über einen Zahnriemen anzutreiben. Den Zahnriemen und die dazugehörigen Zahnriemenräder habe ich bei eBay gekauft. Da ich leider keinen passenden Schrittmotor aus alten Druckern zur Hand hatte, wurde hier ein NEMA 17 Schrittmotor verbaut. Der Zahnriemen wird durch eine Konstruktion aus Schrauben, Scheiben und Kugellager umgelenkt um die nötige Spannung zu erhalten (siehe Bild). Durch drei Schlitze im oberen Teil des Rahmens kann der Motorhalter verschoben werden und somit der Zahnriemen jederzeit gelockert oder gespannt werden.

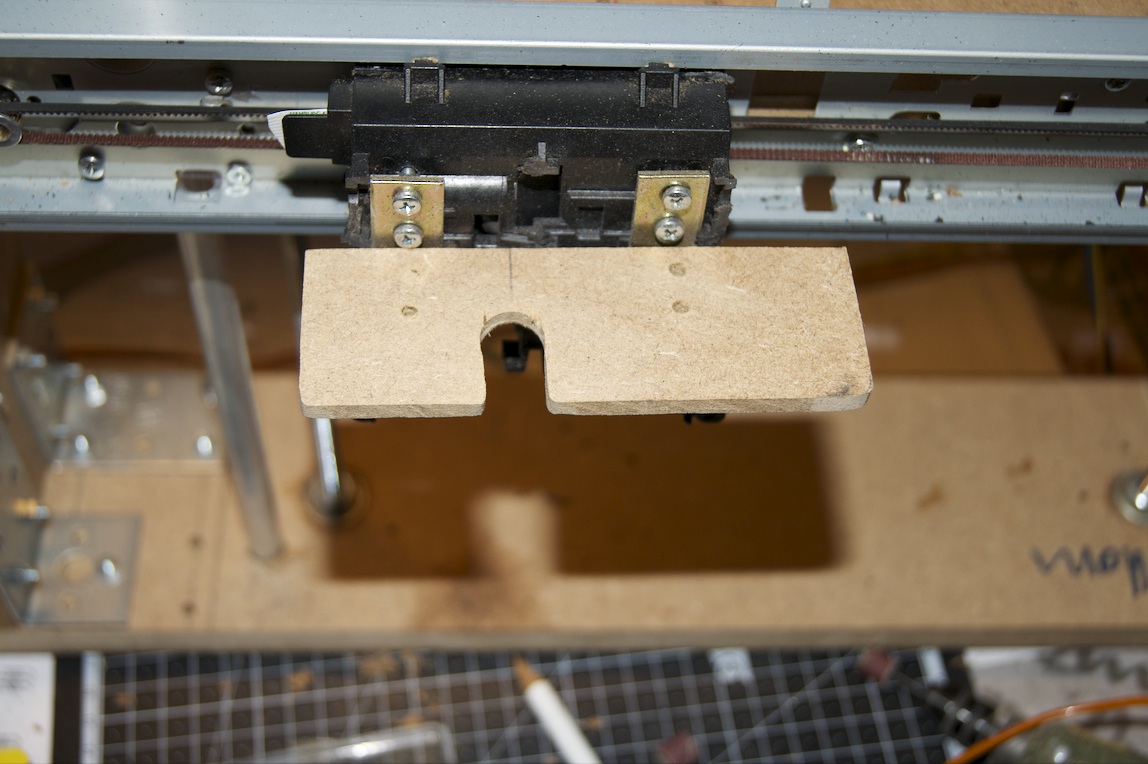

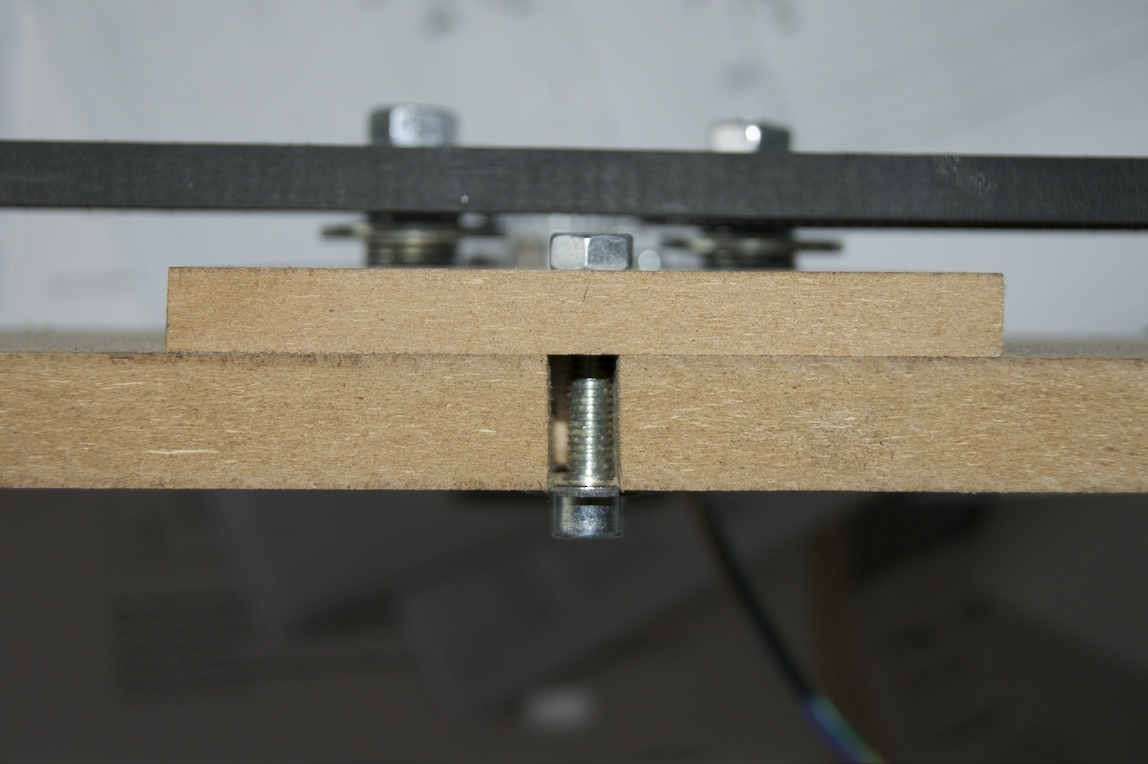

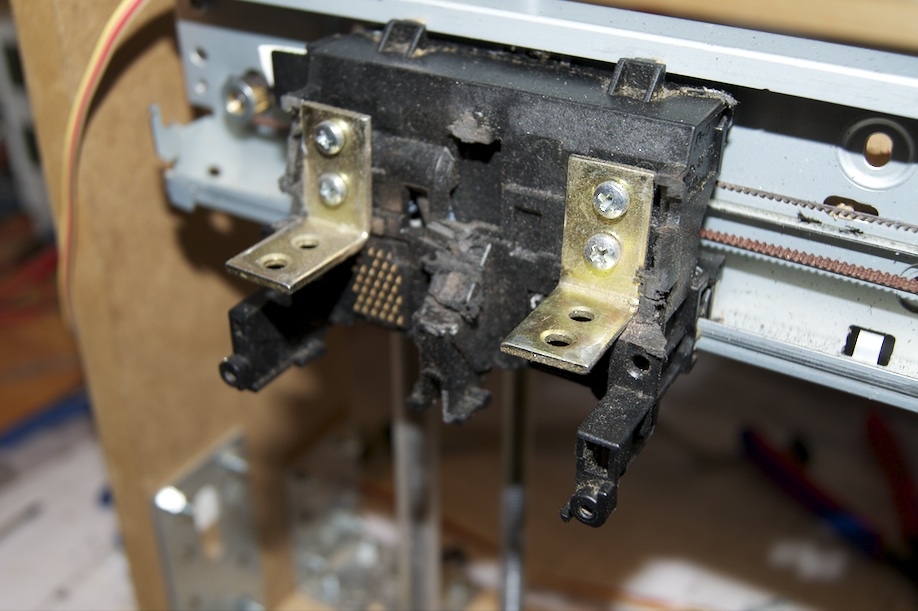

Am alten Patronenträger wurde zuerst überflüssiges Plastik mit einem Dremel entfernt und anschließend über vier M3 Schrauben zwei Metallwinkel angebracht. An die Winkel habe ich die Montageplatte für Hotend und den Extruder geschraubt. Da die beim Hotend mitgelieferte Montageplatte zu klein war musste ich zunächst eine neue Montageplatte herstellen. Die neue Platte ist im Vergleich zur mitgelieferten Platte nur ein Stück breiter, was das verschrauben mit den angebrachten Winkeln vereinfacht.

Das folgende Bild zeigt die neue Montageplatte im Verhältnis zum Patronenträger mit den montierten Winkeln. Für die Platte habe ich 3mm starkes MDF verwendet. Damit das Hotend jedoch genau in den dafür vorgesehenen Ausschnitt passte, musste die Platte noch ein wenig nachgeschliffen werden.

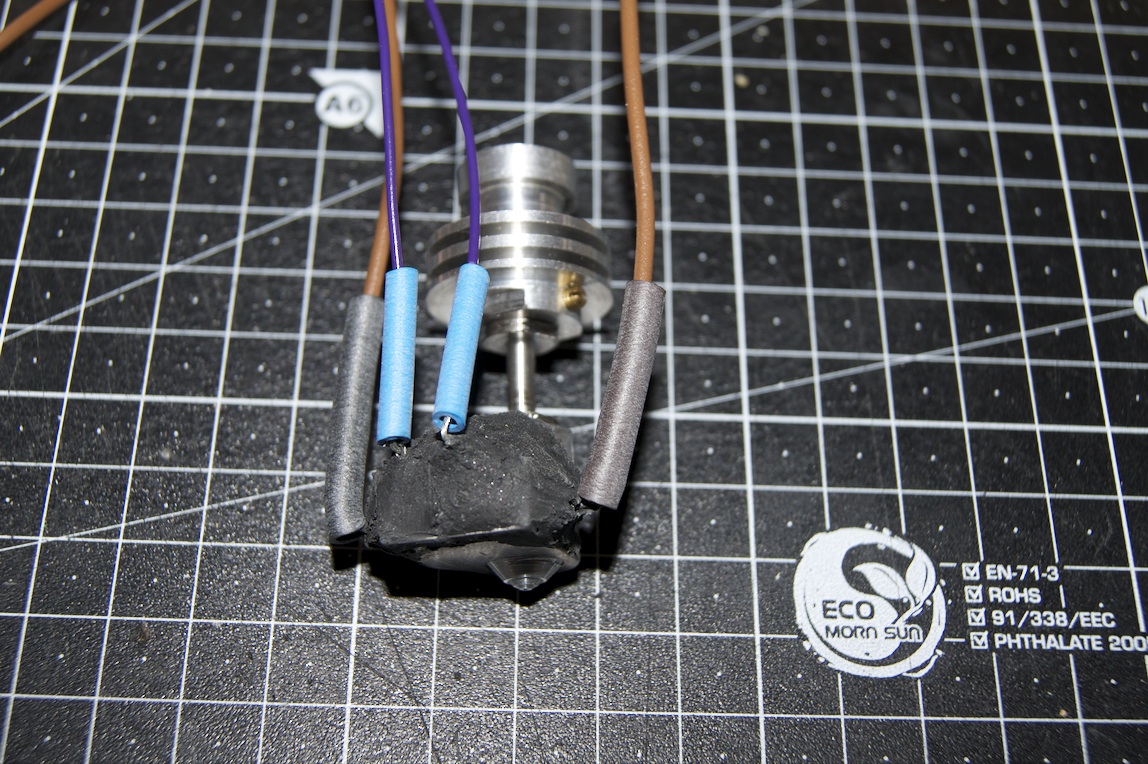

Ich erspare mir an dieser Stelle eine genaue Beschreibung über den Zusammenbau von Hotend und Wade Extruder, da es im Netz bereits genügend Beschreibungen zu diesen Themen gibt. Wer an der Montageanleitung für das Arcol Hotend interessiert ist, kann sich in folgendem Wiki umsehen : https://wiki.arcol.hu/arcol-hu-hot-end-v4-assembly. Einen weiteren kurzen Artikel zum Hotend findet man unter https://repraphd.blogspot.de/2012/05/review-arcolhu-v41.html. Den Bausatz für das Hotend habe ich bei Ebay gekauft, es kann aber auch sofort beim Hersteller bezogen werden. Beim von mir gekauften Hotend war eine 0.35mm Düse dabei, ich habe mir aber zusätzlich noch eine 0.5mm Düse gekauft. Die ersten Druckversuche werde ich voraussichtlich erst einmal mit der 0.5mm Düse vornehmen. Man kann alternativ auch ein anderes und eventuell günstigeres Hotend

bei Ebay

finden.

Wer mehr über den Zusammenbau des Wade Extruders wissen will, der kann sich auf den RepRap Wiki Seiten informieren. Dort findet man einen sehr detaillierten Artikel mit Videos und Bildern, welche den Aufbau des Wade Extruder

erläutern. Meinen Extruder habe ich ebenfalls bei einem Ebay Anbieter gekauft.

Nachdem die einzelnen Teile zusammengesetzt waren wurde alles auf der Montageplatte befestigt. Dabei musste ich immer wieder alles zerlegen um die Bohrungen anzupassen. Das ganze war extrem viel Fummelei, hier war jede Menge Geduld erforderlich. Am Ende ließ sich der ganze Aufbau dann aber ohne Probleme mittels der angebrachten Winkel am Patronenträger der X-Achse anbringen. Das Ergebnis ist auf dem folgenden Bild zu sehen.

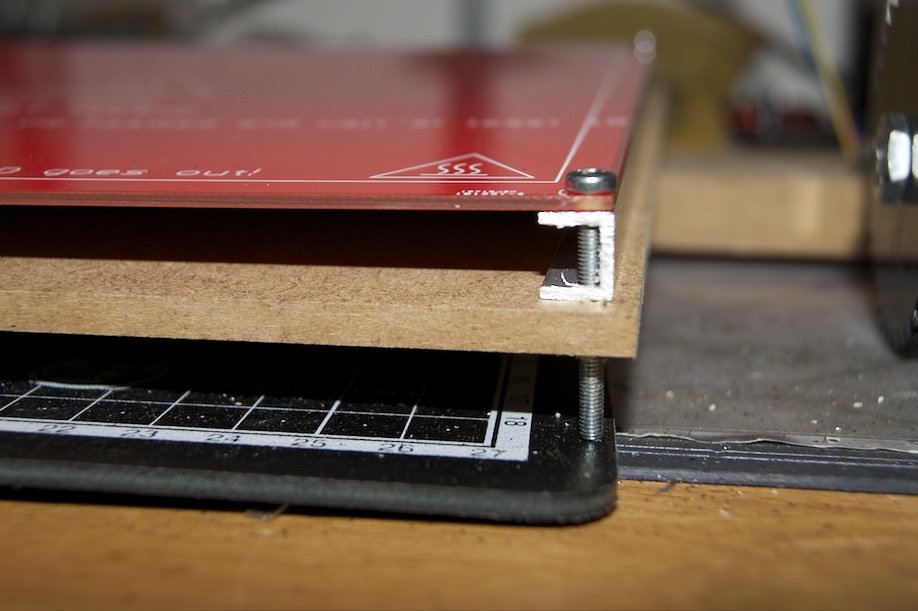

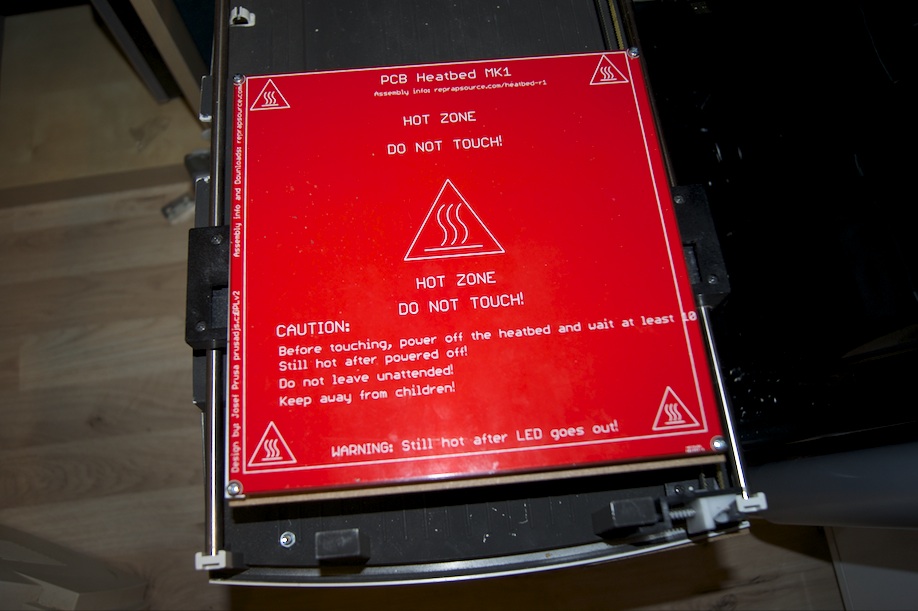

Um dem mechanischen Aufbau fertig zu stellen, habe ich noch das Heatbed auf dem Scanner befestigt. Dazu wurde ein Aluminium Profil und eine 3mm MDF Platte verwendet. Die Platte hat die Maße 210mm x 210mm und ist somit genau passend für das Heatbed

zugeschnitten. Um das Heatbed

zu befestigen wurden die beiden Aluminium U-Profile, aus dem Baumarkt, auf eine Länge von 210mm abgeschnitten und an den entsprechenden Stellen Bohrungen angebracht. Das ganze wurde dann wie auf dem Foto zu sehen miteinander verschraubt und anschließend auf dem Träger des Scanners angebracht.

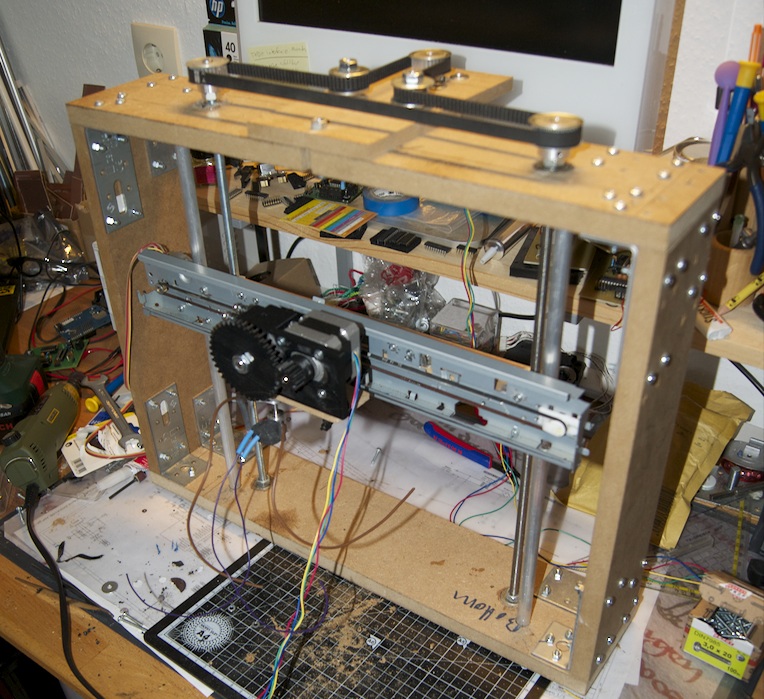

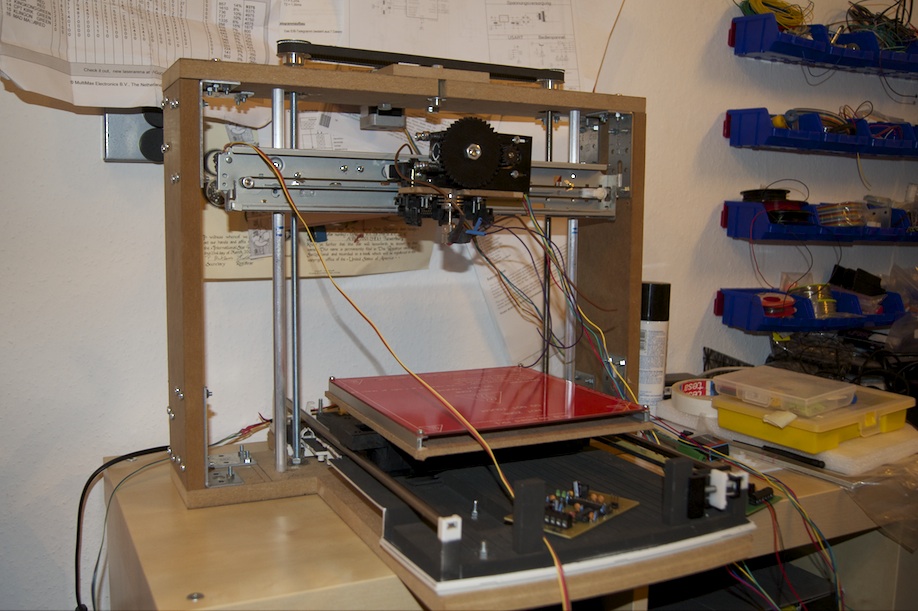

Der fertige Aufbau sieht dann wie auf dem letzten Bild aus. Im Video verwende ich einen der Motortreiber die ich bereits mit der iModela hergestellt habe. Im nächsten Teil der Artikelreihe beschreibe ich dann den Aufbau der von mir angefertigten Elektronik.

[…] nächsten Teil werde ich die Fertigstellung der Mechanik und den Einbau des Motors für die Z-Achse […]

Schaut gut aus 🙂

Das ist echt nen schönes Projekt !!!

Bin schon sehr gespannt auf die Elektronik !

Danke, ich hab gestern den PWM Treiber und den Temperatur Sensor fertig gelötet. Am Wochenende kann ich dann wohl einen ersten Extruder Test machen.

Super Projekt muss man sagen !

Ich habe auch schon mit einem Selbstversuch bzw. Eigenbau begonnen.

Eine Frage habe ich aber leider noch.

Wo bekommst du deine Druckmaterialien her die du zum drucken verwendest ?

ich danke dir für diese super Anleitung und Postings.

Hi,

also Verbrauchsmaterial bekommt man eigentlich so gut wie überall. oder ABS Filament

oder ABS Filament

Zum Beispiel unter den folgenden Links: PLA Filament

Gruss

Mario

Bin schon sehr gespannt auf den nächsten Teil !

Gucke schon jeden Tag ob es was neues gibt 😉

Warte…:D

Ich warte auch jeden Tag und hoffe das es bald weiter geht =)

Ich bin besonders auf die ersten Druckergebnisse gespannt, ob sich so ein Nachbau lohnt 😉

Sorry, im Moment hab ich viel zu tun und komme nicht zum Bloggen. Ich versuche am Wochenende den nächsten Bauabschnitt zu beschreiben. Evtl. aber auch erst mal ein kleines Preview. Ich kann aber bereits sagen dass ich doch selbst sehr erstaunt war wie genau der Gerät 😉 schon arbeitet. Richtig beurteilen kann man das aber erst wenn ich komplette Objekte gedruckt hab. Ich werde auch versuchen so schnell wie Möglich ein neues Video bei Youtube hochzuladen.

Das klingt super! Ich bin gespannt!

Mario … deine Fan-Gemeinde wartet 😉

[…] letzten Teil habe ich über den Druckkopf und das verwendete Hotend geschrieben. Dieser Artikel fällt diesmal […]

Teil 4 ist fertig!

Hi… Super Projekt… bin zur Zeit am Material Sammeln. Sag mal hast du einen Link von dem Riemen und den Zahnrädern für die Z Achse.

Was wir bräuchten wäre eine Liste mit zu prospecteten (< sagt man das so) printern, scannern und anderen Kram womit die Electronic Industrie uns in den zips zugedröhnt hat.

8mm rods,

bipolar motoren,

designs fur RepStrap oder ScrapRep's eben….mit BOM's….

Habe das teil in Kerkrade gesehen…….und zo schön richtig gestaund. Bauwe jetzt einen aluframe i3 in eigenregie….und das mit ohne Budget (also 400 euro ist die Schalmauer)…..und second hand Nema17 Stepper sind da immer wilkommen. Und wenn die Groskoncerne mir sponsoren über ihren "planned obsolesence" politik kan mir das eben nur recht sein (im moment).

Grüsse, Ed.

Hi Mario,

Wie hast du denn die Zahnräder auf den Gewindestangen befestigt? Hast du für die Zahnräder Riemen (Z-Antrieb) irgendein spezielles Set was du empfehlen könntest?

cheers,

Nik

Hallo,

Super Blog vererst mal!

Hab nur eine kleine Frage zum Zahnriemen… hast du da Meterware oder einen geschlossenen?

Ich finde nur Meterware und hab meine Zweifel am zusammen-kleben/-nähen/-schweißen (was auch immer).

Wie bist du an dir Sache rangegangen?

mfG

Alfred

Danke. Ich benutzte für den Drucker tatsächlich geschlossene Zahnriemen. Ich glaube ich habe via Google einen Anbieter gefunden, weiß aber nicht mehr genau wer das war. Die Zahnriemen an x und y Achse waren ja schon vorhanden ( Scanner und Drucker ). Für z würde ich heute 2 Motoren wie beim Prusa i3 verbauen, statt es über einen Motor und Zahnriemen zu lösen.

Trotz langer Suche habe ich keinen geschlossenen Riemen gefunden. Ich habe mir Meterware vom GT2 6mm bestellt und hab ihn zusammengenäht. Funktioniert perfekt nur dauert es ein bisschen.

Mein erster Versuch war einfach schräg durchschneiden das funktionierte aber nicht. Nächster Versuch war dann eckig. Dies ging auch nicht. Letztendlich wurde es dann eine mischung aus beiden. Am anfang bis zur Hälfte schräg und so ein möglichst große Fläche zu schaffen und dann gerade weiter etwa einen halben Zentimeter, dann wieder schräg nach unten. Am anderen Ende natürlich gegegngleich.

Funktioniert wie gesagt perfekt!

Hey, vielen dank das du deine Fortschritte hier teilst. Mich würde interessieren wie der Gesamte Aufbau bisher aussieht.

Gruss

Mario

Hey Mario,

eine Frage, die Gewindestangen der Z-Achse. Sind die unten gelagert? Oder wie hast du die Führung umgesetzt?

Hi, erstmal mein Respekt zum Projekt! Ich hoffe trotz der bereits vergangenen Zeit noch eine Antwort zu bekommen. Ich bin dran einen Selbstbau zu verwirklichen und weiß nicht so recht wie ich die z-achse konstruieren soll. Mein Problem liegt in der Auswahl des Gewindetriebes. Welchen Gewindetrieb hast du gewählt? Interesannt wäre die Gewindeart, Nenndurchmesser und Steigung der Achse.

Mfg

Hallo,

bei dem Projekt habe ich ganz normale Gewindestangen aus dem Baumarkt verwendet. Die funktionieren eigentlich recht gut. Damals glaube ich waren das 8mm Stangen. Bei meinen aktuellen Druckern (Prusa i3) habe ich 5mm Gwindestangen im Einsatz, ebenfalls gewöhnliche aus dem Baumarkt.

Gruss

Mario